ТУ 14-3-1128-2000

Трубы стальные бесшовные горячедеформированные для газопроводов газлифтных систем и обустройства газовых месторождений

ТУ 14-3-1128-2000 Трубы стальные бесшовные горячедеформированные для газопроводов газлифтных систем и обустройства газовых месторождений

УТВЕРЖДАЮ:

Председатель Технического

Комитета стандартизации ТК

«Трубы и стальные баллоны»

_______________В.А. Лупин

___________________ 2000 г

ТРУБЫ СТАЛЬНЫЕ БЕСШОВНЫЕ

ГОРЯЧЕДЕФОРМИРОВАННЫЕ ДЛЯ ГАЗОПРОВОДОВ

ГАЗЛИФТНЫХ СИСТЕМ И ОБУСТРОЙСТВА ГАЗОВЫХ

МЕСТОРОЖДЕНИЙ

ТЕХНИЧЕСКИЕ УСЛОВИЯ

ТУ 14-3-1128-2000

(Взамен ТУ 14-3-1128-82)

Держатель подлинника - УралНИТИСОГЛАСОВАНО: |

РАЗРАБОТАНЫ: |

|

Начальник Управления науки новой техники и экологии ОАО «ГАЗПРОМ» ______________А.Д. Седых __________________2000 г.

|

Генеральный директор ООО ВНИИГАЗ________А.И. Гриценко _______________2000 г.

|

|

CОГЛАСОВАНО с Госгортэхнадзором Лицензия ОО ИВ № 013849 от 01.12.2000г |

Генеральный директорАООТ «ЧТПЗ» _________А.А. Воронин _______________2000 г. |

|

|

Первый вице-президентАО ВНИИСТ _________В.И. Хоменко _______________2000 г. |

Срок введения: с 01.08.2000

Содержание

Настоящие технические условия распространяются на трубы стальные бесшовные горячедеформированные, предназначенные для газопроводов газлифтных систем добычи нефти и обустройства газовых месторождений в северных районах.

Трубы изготавливаются из катаных, кованых заготовок, слитков электрошлакового переплава (ЭШП). Трубная заготовка поставляется по согласованной нормативно-технической документации.

Пример записи условного обозначения трубы с наружным диаметром 325 мм, толщиной стенки 10 мм из стали марки 09Г2С.

Труба 325 × 10 мм - 09Г2С - ТУ 14-3-1128-2000

1. СОРТАМЕНТ

1.1. Трубы изготавливаются по наружному диаметру, толщине стенки и длине.

1.2. Трубы изготавливаются диаметром от 57 до 426 мм с толщиной стенки от 4 до 25 мм в сортаменте ГОСТ 8732.

Допускается поставка труб других размеров по согласованию с заказчиком.

1.3. Предельные отклонения по наружному диаметру и толщине стенки труб не должны превышать указанных в таблице 1 и 2.

Таблица 1

|

Наружный диаметр, мм |

Предельные отклонения для труб точности изготовления, % |

|

|

повышенной |

обычной |

|

|

до 219 вкл. |

±0,8 |

±1,0 |

|

свыше 219 |

±1,0 |

±1,25 |

Таблица 2

|

Наружный диаметр, мм |

Толщина стенки, мм |

Предельные отклонения для труб точности изготовления, % |

|

|

повышенной |

обычной |

||

|

до 219 мм вкл. |

от 4 до 15 вкл. |

±12,5 |

+12,5/-15,0 |

|

свыше 15 |

+10/-12,5 |

±12,5 |

|

|

свыше 219 |

до 15 вкл. |

+12,5/-15,0 |

+12,5/-15,0 |

|

|

16 и более |

±12,5 |

±12,5 |

1.4. Трубы поставляются длиной от 7,0 до 11,6 м.

Допускается поставка в каждой партии не более 10% труб длиной от 4,0 до 8,0 м. Длина труб с толщиной стенки 16 мм и более устанавливается по соглашению сторон.

1.5. Овальность и разностенность труб не должны выводить размер труб за предельные отклонения по диаметру и толщине стенки.

1.6. Кривизна любого участка трубы на 1 м длины не должна превышать:

- 1,5 мм для труб с толщиной стенки до 20 мм;

- 2,0 мм для труб с толщиной стенки свыше 20 мм.

Общая кривизна трубы не должна превышать 0,2% от длины трубы.

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Трубы должны соответствовать требованиям настоящих технических условий.

2.2. Трубы изготавливаются из стали марок 10, 20, с химическим составом по ГОСТ 1050, из стали марки 10Г2А с химическим составом по ГОСТ 4543, из стали марки 09Г2С с химическим составом по ГОСТ 19281.

2.3. Механические свойства металла труб в состоянии поставки должны соответствовать требованиям, указанным в таблицах 3 и 4.

Таблица 3

|

Марка стали |

Временное сопротивление разрыву, σв, Н/мм2, (кгс/мм2) |

Предел текучести, σт, Н/мм2, (кгс/мм2) |

Относительное удлинение δ 5, % |

|

не менее |

|||

|

10 |

353 (36) |

216 (22) |

24 |

|

20 |

412 (42) |

245 (25) |

21 |

|

10Г2А |

421 (43) |

265 (27) |

21 |

|

09Г2С |

470 (48)* |

265 (27) |

21 |

|

Примечание: * значения фактического временного сопротивления разрыву не должны превышать номинальных гарантированных значений более, чем на 118 Н/мм2 (12 кгс/мм2) |

|||

2.4. Величина эквивалента углерода не должна превышать 0,43 и определяется по формуле (1):

![]()

где С, Мn - массовые доли углерода и марганца, %

2.5. Трубы поставляются в термообработанном состоянии по режиму завода-изготовителя.

Допускается поставка труб без термической обработки при условии обеспечения механических свойств.

2.6. На поверхности труб не допускаются плены, трещины, рванины, раковины, закаты.

Допускаются отдельные незначительные забоины, вмятины, риски, рябизна, тонкий слой окалины, следы зачистки дефектов и мелкие плены, если они не выводят толщину стенки за пределы минусовых отклонений. На торцах труб расслоения не допускаются.

2.7. Макроструктура труб с толщиной стенки 12 мм и более не должна иметь следов усадочной раковины, пустот, трещин, пузырей и других пороков, видимых без специальных приборов.

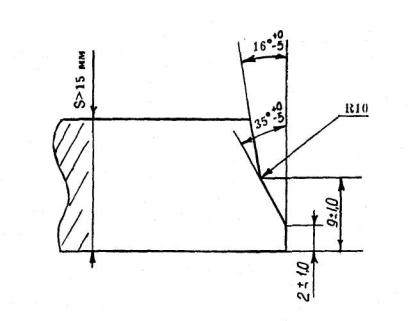

2.8. Концы труб должны быть обрезаны под прямым углом, зачищены от заусенцев и иметь фаску под углом 35-40° к торцу трубы. При этом должно быть оставлено торцевое кольцо шириной 1-3 мм.

По согласованию с потребителем, на концах труб с толщиной стенки более 15 мм должна выполняться специальная разделка кромок (рис. 1).

Рис 1 Разделка кромок торцов трубы.

Примечание: радиус сопряжения R 10 является величиной справочной и обеспечивается технологией производства.

Допускается изготовление фаски под сварку путем плазменной резки с обязательной последующей механической зачисткой торцов на глубину 0,15-0,20 мм.

2.9. Испытанию на сплющивание подвергаются трубы со стенкой не более 10 мм до получения между сплющивающими поверхностями расстояние (Н) в мм, вычисляемого по формуле:

![]() (2)

(2)

где, S - номинальная толщина стенки трубы, мм;

D - номинальный наружный диаметр трубы, мм.

Таблица 4

|

Марка стали, Толщина стенки, мм |

Ударная вязкость, Дж/см2 (кгсм/см2), не менее на образцах при температуре °С; |

|||||

|

KCU |

KCV |

|||||

|

Минус 40 |

Минус 60 |

минус 20 |

минус 34 |

минус 40 |

Минус 60 |

|

|

10 |

|

|

|

|

|

|

|

до 10 вкл. |

29,4 |

- |

29,4 |

- |

- |

- |

|

|

(3,0) |

|

(3,0) |

|

|

|

|

от 11 до 15 вкл. |

39,2 |

- |

29,4 |

- |

- |

- |

|

|

(4,0) |

|

(3,0) |

|

|

|

|

16 и более |

49,0 |

- |

29,4 |

- |

- |

- |

|

|

(5,0) |

|

(3,0) |

|

|

|

|

20 |

|

|

|

|

|

|

|

до 10 вкл. |

29,4 |

- |

29,4 |

- |

- |

- |

|

|

(3,0) |

|

(3,0) |

|

|

|

|

от 11 до 15 вкл. |

39,2 |

- |

- |

- |

- |

- |

|

|

(4,0) |

|

|

|

|

|

|

16 и более |

49,0 |

- |

- |

- |

- |

- |

|

|

(5,0) |

|

|

|

|

|

|

10Г2А |

|

|

|

|

|

|

|

до 10 вкл. |

- |

29,4 |

- |

- |

29,4 |

- |

|

|

|

(3,0) |

|

|

(3,0) |

|

|

от 11 до 15 вкл. |

- |

39,2 |

- |

- |

29,4 |

- |

|

|

|

(4,0) |

|

|

(3,0) |

|

|

16 и более |

- |

49,0 |

- |

- |

29,4 |

- |

|

|

|

(5,0) |

|

|

(3,0) |

|

|

09Г2С |

|

|

|

|

|

|

|

до 10 вкл. |

- |

29,4 |

- |

29,4 |

29,4 |

29,4 |

|

|

|

(3,0) |

|

(3,0) |

(3,0) |

(3,0) |

|

от 11 до 15 вкл. |

- |

39,2 |

- |

29,4 |

29,4 |

29,4 |

|

|

|

(4,0) |

|

(3,0) |

(3,0) |

(3,0) |

|

16 и более |

- |

49,0 |

- |

29,4 |

29,4 |

29,4 |

|

|

|

(5,0) |

|

(3,0) |

(3,0) |

(3,0) |

|

Примечания: 1. Величина ударной вязкости определяется как среднее арифметическое по результатам испытаний трех образцов. 2. На одном из образцов KCV допускается снижение ударной вязкости на 9,8 Дж/см2 (1 кгсм/см2). На одном из образцов KCU - на 4,9 Дж/см2 (0,5 кгсм/см2). 3. Температура испытаний на ударный изгиб указывается в заказе. |

||||||

2.10. Каждая труба должна выдерживать испытательное гидравлическое давление, вычисляемое по формуле, приведенной в ГОСТ 3845, где R - допускаемое напряжение, равное 80% предела текучести для данной марки стали.

2.11. Допускается замена гидравлического испытания неразрушающим контролем по методике завода-изготовителя, согласованной с потребителем.

2.12. Для выявления продольных дефектов, каждая труба подвергается неразрушающему контролю ультразвуковым, либо магнитно-индукционным методами по методике завода-изготовителя (Приложение А).

2.13. По согласованию с потребителем на трубы наносится консервационное покрытие.

3. ПРАВИЛА ПРИЕМКИ И МЕТОДЫ ИСПЫТАНИЯ

3.1. Трубы предъявляются к приемки партиями. Партия должна состоять из труб одного размера, одной марки стали, одного вида термообработки (для термообработанных труб).

3.2. Количество труб в партии должно быть не более 200 штук.

3.3. По требованию потребителя партия труб должна состоять из труб, изготовленных из стали одной плавки.

3.4. Каждую трубу должны подвергать осмотру и обмеру.

Осмотр производят без применения увеличительных приборов, глубину дефектов проверяют надпиловкой или иным способом.

Допускается производить контроль геометрических размеров и качества поверхности труб специальными приборами.

3.5. Химический состав стали, принимается по документу о качестве исходной заготовки.

При возникновении разногласий проводится химический анализ по ГОСТ 22536.0-22536.9, ГОСТ 12344-12348, ГОСТ 12350. Допускается применять другие методы анализа, обеспечивающие точность определения в соответствии с указанными стандартами.

Для определения химического состава стали, пробы отбирают по ГОСТ 7565 от трех труб от партии.

3.6. Для контроля макроструктуры, испытания на растяжение, сплющивание, ударный изгиб отбирают две трубы от партии.

От каждой отобранной трубы вырезают:

- для испытания на растяжение по одному образцу;

- для испытания на ударный изгиб по три образца;

- для контроля макроструктуры по одному образцу от обоих концов трубы.

3.7. Испытание на растяжение проводят по ГОСТ 10006 на коротком продольном образце.

3.8. Испытание на сплющивание проводят по ГОСТ 8695.

3.9. Испытания на ударный изгиб проводятся по ГОСТ 9454 на продольных образцах типов 1-3 или 11-13.

Допускается определять ударную вязкость труб с толщиной стенки от 4 до 6 мм на образцах типа 4,14.

3.10. Макроструктуру труб проверяют на протравленном кольцевом поперечном образце.

3.11. Способность труб выдерживать гидравлическое испытание проверяется по ГОСТ 3845 с выдержкой под давлением не менее 10 с.

3.12. При получении неудовлетворительных результатов испытаний хотя бы по одному из показателей, по нему проводят повторное испытание на удвоенном количестве образцов, отобранных от тех же труб, Результаты повторных испытаний распространяются на всю трубу.

При получении неудовлетворительных повторных испытаний по механическим свойствам, трубы всей партии подвергают повторным термообработкам и предъявляются к даче вновь (допускается поштучно).

4. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ, ХРАНЕНИЕ И ОФОРМЛЕНИЕ СЕРТИФИКАТОВ

4.1. Маркировку, упаковку, транспортирование, хранение и оформление сертификатов проводят по ГОСТ 10692.

4.2. Трубы диаметром до 159 мм включительно поставляются упакованными в пакеты.

4.3. В документе о качестве (сертификате) дополнительно указывается углеродный эквивалент металла.

ПРИЛОЖЕНИЕ А

(обязательное)

МЕТОДИКА НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ И НОРМЫ ОЦЕНКИ КАЧЕСТВА ТРУБ

1. Неразрушающий контроль сплошности металла труб производится ультразвуковым или электромагнитными методами.

2. Для настройки чувствительности ультразвуковых установок применяются стандартные образцы, с искусственными отражателями, типа продольных прямоугольных рисок, выполненных на внутренней и наружной поверхностях образца глубиной 10% от номинальной толщины стенки, контролируемой трубы, но не более 2 мм, длиной 50 мм, шириной не более 1,0 мм. (Исполнение 1, чертежи 1, 2 ГОСТ 17410-78).

3. Для настройки электромагнитных установок применяются стандартные образцы с искусственными отражателем типа сквозного отверстия диаметром 2,7 мм, выполненного перпендикулярно поверхности образца.

4. Настройка и проверка аппаратуры по стандартным образцам производятся в условиях производственного контроля труб.

5. Проверка параметров настройки аппаратуры производится при каждом включении аппаратуры и не реже, чем через 4 часа непрерывной работы.

6. На поверхности контролируемых труб не должно быть грязи, краски, отслоений, забоин и других видимых дефектов, препятствующих проведению неразрушающего контроля.

7. Трубы, в процессе неразрушающего контроля у которых регистрируются сигналы, равные или превосходящие уровни сигналов, полученных при настройке по стандартным образцам, подлежат ремонту и повторному контролю.

Приложение Б

(справочное)

Перечень ссылочной нормативно-технической документации

|

Обозначение документов, на которые дана ссылка |

Номер раздела, подраздела, пункта, на который дана ссылка |

|

2.2 |

|

|

2.10, 3.11 |

|

|

2.2 |

|

|

3.5 |

|

|

3.8 |

|

|

1.2 |

|

|

3.9 |

|

|

3.7 |

|

|

4.1 |

|

|

ГОСТ 12344-88 |

3.5 |

|

ГОСТ 12345-88 |

3.5 |

|

ГОСТ 12346-78 |

3.5 |

|

ГОСТ 12347-77 |

3.5 |

|

ГОСТ 12348-78 |

3.5 |

|

ГОСТ 12350-78 |

3.5 |

|

2.2 |

|

|

3.5 |

|

|

3.5 |

|

|

3.5 |

|

|

3.5 |

|

|

3.5 |

|

|

3.5 |

|

|

3.5 |

|

|

3.5 |

|

|

3.5 |

Приложение В

(обязательное)

ПЕРЕЧЕНЬ

средств измерений, применяемых для контроля труб стальных бесшовных горячедеформированных для газопроводов и газлифтных систем

|

Наименование средств измерений |

Тип |

Предел измерений, (мм) |

Цена деления, (мм) |

Измеряемые параметры |

|

Скоба предельная по исполнителным размерам |

- |

|

- |

наружный диаметр |

|

Скобы гладкие, регулируемые |

- |

|

- |

наружный диаметр |

|

Стенкомер индикаторный |

смт |

0-30 |

0,1 |

толщина стенки |

|

|

0-10 |

|

||

|

С-10Б |

10-20 |

0,1 |

||

|

Рулетка измерительная |

РЗ-20 |

0-20 м |

1,0 |

длину |

|

Линейка поверочная |

ЩД-2 |

0-1000 |

|

кривизна на 1 м длины |

|

Линейка измерительная |

|

|

1,0 |

|

|

Щуп |

набор № 3-4 |

0,55-2,0 |

|

|

|

Струна металлическая туготянутая |

|

|

|

стрела прогиба |

|

Линейка измерительная |

|

- |

1,0 |

|

|

Штангенглубиномер |

шг |

0-160 |

0,05 |

глубина дефектов |

|

Угломер |

УМ |

0-180° |

15' |

угол фаски |

|

Испытательные машины |

различные типы |

0-10000 кгс |

- |

механические свойства (временное сопротивление разрыву, относительное удлинение, относительное сужение) |

|

Примечание: допускается применение других средств измерения, метрологические характеристики которых не хуже перечисленных. |

||||